1、引言

随着国内经济的蓬勃发展,汽车已经做完新兴代步工具进入千家万户。而作为汽车必不可少的轮胎也必然成为有车一族的消费品,因其多种应用具有广阔的市场前景。这种需求拉动了我国轮胎,橡胶行业。致使国际、国内的轮胎制造商纷纷登陆中国投资建厂,扩大生产规模,满足不断增长的轮胎需求。轮胎生产中最重要的一个环节就是轮胎的成型,各国的轮胎成型机制造商无不绞尽脑汁研究,开发高效,精确,快捷的轮胎成型设备。近年来,随着微电子技术、电力电子技术、计算机技术、现代控制技术、材料技术的快速发展以及电机制造工艺水平的逐步提高,伺服技术已迎来了新的发展机遇,伺服系统由传统的步进伺服、直流伺服发展到以永磁同步电机、感应电机为伺服电机的新一代交流伺服系统。

伺服系统是自动控制系统的重要组成部分,它的性能优劣直接决定与影响着自动控制系统的快速性、稳定性和精确性,机、电、液的组合成为目前工业自动化的主要技术基础。伺服控制系统用来精确地跟随或复现某个过程的反馈控制系统。在很多情况下,伺服系统专指被控制量(系统的输出量)是机械位移或位移速度、加速度的反馈控制系统,其作用是使输出的机械位移(或转角)准确地跟踪输入的位移(或转角)。伺服系统的结构组成和其他形式的反馈控制系统没有原则上的区别。伺服系统的主要任务是按照控制命令要求,对信号进行变换、调控和功率放大等处理,使驱动装置输出的转矩、速度及位置都能灵活方便的控制。

由于伺服电机响应快,速度高,并且定位精度高的特点,现在成型机普遍选用这一类电机作为送布电机和小车板控制电机。随着成型机市场对成型机精度和成型机速度的不断追求,UV平板成型机将逐渐被推向市场。随着UV平板成型机的发展,配套的伺服电机也将升级换代。在中高端的成型机市场上将以交流伺服电机系统为主。所以很多广告客户最终选择成型机。为迎合国内市场,部分生产厂家开始在引进国外先进技术的基础上研发生产自主品牌的成型机。

2、轮胎成型机介绍

轮胎成型机设备整套系统由PLC、触摸屏、伺服控制系统、执行机构等组成。轮胎的成型就是根据轮胎尺寸要求,把挂胶的帘布和带子裁断成一定长尺寸,经过贴合,挤压形成胎坯。因此,根据成型工艺的要求,设备一般包含胎体贴合鼓,带束层鼓,成型鼓,内圈传递环,外圈传递环,带束层供料架,帘布供料架,冠带层供料架,复合胶。这些设备的传动要求速度快,位置的定位准确,同时,主鼓在转动时,要求其辅助设备能够同步供料。因此,这些设备的传动采用伺服电机。在供料架的辅助传动,裁断等传动上有相关普通电机需要控制。各个机架还有很多开关点,传感器点。还有一些气动单元需要控制。另外,一台高效的成型机要能够制造不同尺寸,不同规格的胎,即在人机界面上,可以调用各种生产工艺,执行各种生产工艺,显示,记录生产状况。有的厂家还要求能够远程调试,监控等。因此,设计一台高效,结构简捷,安装调试简单,控制既集中又分散的控制系统是自动控制厂商不断追求的目标。

在轮胎成型机中有众多的气动元件,变频器需要控制,为了减少复杂的安装,我们采用了CAN总线通讯技术,即一条电缆控制多台变频器,自动化阀岛,多点传感器单元,采集多个编码器数据。这种设计由于省掉了大量的模拟量,高速计数模板,而使价格有了相当的竞争力,也使安装节省了大量的电缆铺设。可靠性大大提高。目前,带CAN总线的编码器使数据的传输再也不用担心干扰对其的影响。

图1 轮胎成型机外形图

3、伺服控制原理

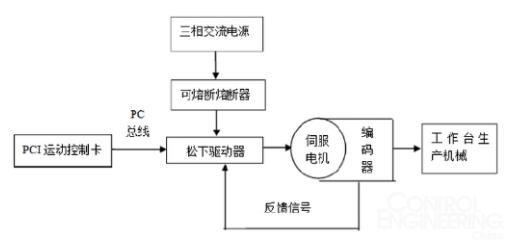

图2 伺服控制原理图

3.1运动控制卡

运动控制卡是一种上位控制单元,可以控制伺服电机,是基于PC总线,利用高性能微处理器(如DSP)及大规模可编程器件实现多个伺服电机的多轴协调控制的一种高性能的步进/伺服电机运动控制卡包括脉冲输出、脉冲计数、数字输入、数字输出、D/A输出等功能,它可以发出连续的、高频率的脉冲串,通过改变发出脉冲的频率来控制电机的速度,改变发出脉冲的数量来控制电机的位置,它的脉冲输出模式包括脉冲/方向、脉冲/脉冲方式。脉冲计数可用于编码器的位置反馈,提供机器准确的位置,纠正传动过程中产生的误差。数字输入/输出点可用于语限位、原点开关等。产品广泛应用于工业自动化控制领域中需要精确定位、定长的位置控制系统和基于PC的NC控制系统。具体就是将实现运动控制的底层软件和硬件集成在一起,使其具有伺服电机控制所需的各种速度、位置控制功能。这些功能能通过计算机方便地调用。

运动控制卡不仅要发送脉冲给电机驱动器,同时接受伺服电机编码器反馈的脉冲数,还接受光栅尺反馈信号,进而控制伺服电机的转速。伺服驱动器既要与运动控制卡有数据线连接,其本身还要连接插座电源。

如果你的运动控制卡时比较好的卡,伺服刷新率可以达到要求,可以把编码器反馈直接接到运动控制卡,形成一个整体的闭环。若对对精度有很高的要求可以用双闭环,运动控制卡就是根据要求x-y平台运行的位置,控制电机运动到准确的位置。

3.2PC总线

现有的放开式数控系统实现方案主要采用PC机和数控系统结合的方法,PC机作为上位机实现较为复杂的网络通信,人机交互等功能,数控系统作为下位机将上位机输入的运行参数经过处理交给执行部件执行,同时将检测系统的反馈信息上传给上位机实现实时监控,各个模块之间协调工作互不干扰,给系统升级带来了方便。

放开式系统动态控制器的核心是DSP,它具有运算速度快,支持复杂运动算法的特点,可以满足高精度运动控制的要求,因此,以DSP为核心的多轴动态控制卡越来越广泛地应用在运动控制系统中,将多轴动态控制卡插在PC机扩展槽上,就可以组成高精度运动控制系统,位置反馈信号的采集、闭环控制计算及控制量的输出均由动态控制卡完成,极大的提高了运算速度和控制响应速度,将工控机的资源从烦琐的数据采集和计算中解决出来,从而可以更好的实施整个控制系统的管理。

3.3驱动器

伺服驱动器是用来控制伺服电机的一种控制器,其作用类似于变频器作用于普通交流马达。目前主流的伺服驱动器均采用数字信号处理器(DSP)作为控制核心,可以实现比较复杂的控制算法,事项数字化、网络化和智能化。功率器件普遍采用以智能功率模块(IPM)为核心设计的驱动电路,IPM内部集成了驱动电路,同时具有过电压、过电流、过热、欠压等故障检测保护电路,在主回路中还加入软启动电路,以减小启动过程对驱动器的冲击。功率驱动单元首先通过三相全桥整流电路对输入的三相电或者市电进行整流,得到相应的直流电。经过整流好的三相电或市电,再通过三相正弦PWM电压型逆变器变频来驱动三相永磁式同步交流伺服电机。功率驱动单元的整个过程可以简单的说就是AC-DC-AC的过程。整流单元(AC-DC)主要的拓扑电路是三相全桥不控整流电路。

伺服驱动器一般可以采用位置、速度和力矩三种控制方式,主要应用于高精度的定位系统,目前是传动技术的高端。编码器(encoder)是将信号或数据进行编制、转换为可用以通讯、传输和存储的信号形式的设备。

驱动器是一个驱动放大元件,只是把上位机(如运动控制卡)发来的一些信号进行放大,以致使电机可以运转起来。MAC系列运动控制卡是基于总线的电机运动控制卡。采用专用控制芯片为核心器件,输入输出信号均为光电隔离,可与各种类型的步进电机驱动器连接,驱动步进电机,构成高精度位置控制系统或调速系统。可与PC机构成主从式控制结构:PC机负责人机界面的管理和其它管理工作;而控制卡负责运动控制方面的所有细节。用户通过我们提供的动态链接库可方便快速的开发出自己需要的运动控制功能。图2为伺服驱动器结构图

图3 伺服驱动器结构图

4、伺服控制系统设计

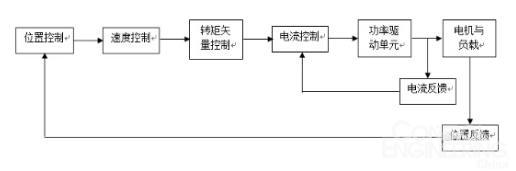

机电一体化的伺服控制系统的结构,类型繁多,但从自动控制理论的角度来分析,伺服控制系统一般包括控制器,被控对象,执行环节,检测环节,比较环节等五部分。

1、比较环节

比较环节是将输入的指令信号与系统的反馈信号进行比较,以获得输出与输入间的偏差信号的环节,通常由专门的电路或计算机来实现。

2、控制器

控制器通常是计算机或PID控制电路,其主要任务是对比较元件输出的偏差信号进行变换处理,以控制执行元件按要求动作。

3、执行环节

执行环节的作用是按控制信号的要求,将输入的各种形式的能量转化成机械能,驱动被控对象工作。机电一体化系统中的执行元件一般指各种电机或液压,气动伺服机构等。

4、被控对象

机械参数量包括位移,速度,加速度,力,和力矩为被控对象。

5、检测环节

检测环节是指能够对输出进行测量并转换成比较环节所需要的量纲的装置,一般包括传感器和转换电路。

5、结论

本文设计的伺服控制系统性能优越保证了绕线的运动平稳性及准确性。在运行效果上完全可以和进口伺服系统媲美,在性价比上具有较高的优越性。此轮胎成型机充分结合了伺服的响应快、定位精确、运行平稳等优点。经过客户的试用,成型出来的轮胎都符合客户要求,各项指标都达到要求,同时还提高了生产效率,使客户达到最大满意度。此设备向客户充分展示了伺服控制系统的优势,同时也提高了成型机设备在市场上的竞争力。