流量Q*(%) |

100 |

90 |

80 |

70 |

60 |

50 |

40 |

转速n*(%) |

100 |

90 |

80 |

70 |

60 |

50 |

40 |

频率值(Hz) |

50 |

45 |

40 |

35 |

30 |

25 |

20 |

轴功率P*(%) |

100 |

73 |

51 |

34 |

22 |

13 |

6.5 |

节电率N(5) |

0 |

27 |

49 |

66 |

78 |

87 |

93.5 |

水泥厂立窑煅烧熟料所耗用的电能中,罗次鼓风机的电耗一般占60%左右,随着电价的调整,电费在水泥生产成本中所占的比例越来越高。因此降低鼓风机的能耗成为提高企业经济效益的重要一环。

(一)、立窑罗次风机工作原理

在水泥立窑煅烧生产过程中所需要的风量是经常随工艺及操作的需要不同程度调节的,而传统的调节方案是通过放风阀来调节的,用来带动风机的电动机本身转速是不可调节的,这种操作方式的缺点是明显的:

1、电能浪费严重;

2、调节精度差;

3、启动电流对电网冲击大;

4、电机及风机的转速高,负荷强度重;

5、起动时机械冲击大,设备使用 寿命低;

6、噪声大,粉尘污染严重等。

根据鼓风机风量和转速成正比关系。

Q1/Q2=N1/N2

式中:Q1、Q2为转速快和慢的风量 米/分

鼓风机的风压和转速的平方成正比。

H1/H2=(N1/N2)

式中:H1、H2为转速快和慢的风压

鼓风机所需的功率与转速的立方成正比。

N1/N2=(N1/N2)

式中:N1、N2为转速快和慢所需功率kW。

从上述关系可知,如果我们使用改变转速来实现改变风量的方法,就不至于把大量的风量白白放掉,从而节约了大量的电能。

立窑罗茨风机在设计时一般考虑到最大生产量时需要的风量,且留有一定的裕量,以延长风机及电机的使用寿命。又因为在生产过程中不同阶段立窑所需供风量也不同,因此在生产时就常会出现风量过大,风压过高的情况。目前立窑供风系统是通过调节挡风板的开启角度来满足烧结时不同用风量的需求,而这种操作方式的缺点非常明显

(1)风机长期运行在高速状态,电能严重浪费;

(2)工频直接启动,启动电流为额定电流的4~7倍,对电网冲击大;

(3)电机及风机的转速高、调节精度差,负荷强度重;

(4)起动时机械冲击大,机械磨损严重;

(5)噪声大,粉尘污染严重等。

(二):立窑卸料系统工况分析:

为使水泥烧结过程“三平衡”(即加料、供风、卸料三平衡),生产者普遍选用滑差电机作为盘塔式卸料装置的动力。该电机在同等条件下运行较普通Y系列电机多耗电20%,而且调整特性软,带载能力差,在粉尘严重的水泥行业滑差头故障率高而且维修困难。

1、平滑启动、电流小,减少对电网冲击;

2、降低机械磨损,减小电机和机械设备的故障率,延长使用寿命,降低维护成本;

3、提高功率因数,有效降低设备噪音;

4、低频力矩大,过载能力强。

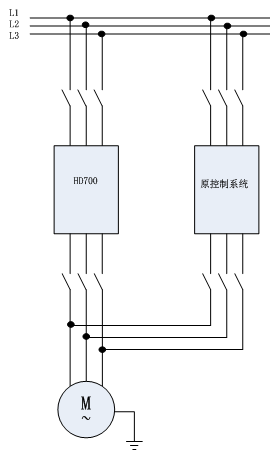

(1)使用七喜HD700高性能矢量通用变频器进行改造,在保留原星三角降压启动控制系统的基础上增加一套变频调速系统,与原控制系统并联,形成双回路控制系统。如下图所示,其特点是:

1) 双控制回路互为备用、可靠性高、设备检修时不用停机,保障了生产的连续进行;

2) 可以关闭放风门,通过改变电机的转速来改变系统供风量,降低噪音,高效节能。

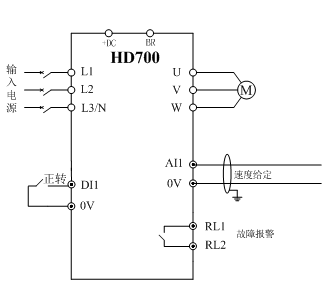

(2)为方便窑面操作人员控制风量,将变频器设置为端子控制,控制信号引至窑面,在窑面装一块操作面板,通过操作面板便可控制风机的启停、调节供风量,操作人员根据煅烧工况,可随意调节风量大小。操作面板上可安装一转速表,显示风机电机转速。

接线图如下:

2、立窑卸料系统改造方案

将滑差调速电机的滑差头钻孔装配螺丝,使电机轴与负载轴作硬性连接,如滑差电机快到使用寿命可更换成普通的笼形电机,改造后的电机通过变频器来启动和调节。盘塔式卸料装置属典型的恒转矩负载,用变频调速代替原来的滑差调速系统效率大大提高。

1、 改善生产工艺

改造后可根据生产的不同阶段平滑地调节供风量,使保证了产品的质量。

2、 改善生产环境

由于变频器可任意调节风机电机转速,因此可按所需风量准确调节风量,无须旁路放风,大大降低因排风引起的噪音,减少水泥粉尘污染。

3、 减少设备维护工作量

由于变频器具有软起动功能,电机启动时,无大电流冲击,延长设备使用寿命,维护工作量大大减少。

4、 节能降耗

改造后节电效显著,根据原设备及生产工艺状况,节电率可达15%-40%,一般6~12个月可收回全部投资,投资回收周期短,综合效益可观。

1、超宽电网电压设计:380~480V(±10%)电网电压,从容应付各种电网状况;

2、精准的双CPU硬件控制平台,控制性能大幅提升;

3、加、减速过程平滑,大大减轻了机械冲击;

4、易于与外部控制设备接口相结合,实现中控/现场灵活切换;

5、特殊的三防漆涂层防护,适应更恶劣的环境。