2015年12月16日,广州七喜智能设备有限公司2016年度分销商大会在科学城七喜大厦召开。15日下午,来自全国各地的分销商分乘飞机、高铁陆续到达广州。16日早上,七喜 智能员工和分销商们一起从下塌的酒店乘大巴先到黄埔区云埔工业区的七喜工业园参观七喜智能工厂。七喜工业园占地200亩,建筑面积近20万平方米,是目前 国内硬件条件最好的电子工业园区之一,七喜智能的生产、研发都在这里。在七喜工业园,分销商可充分了解七喜变频器的生产制造、品质控制情况。

到达七喜智能工厂,阴沉多日的太阳看到这么喜庆的事情,也露出了笑脸,外面艳阳高照,里面工厂一片喜气洋洋,前台摆上了步步高,象征着七喜智能的业绩也步步高。生产部陈经理已经在门口恭候分销商的到来,

负责后勤的同事,在会议室准备了饮料、水果供分销商们享用。

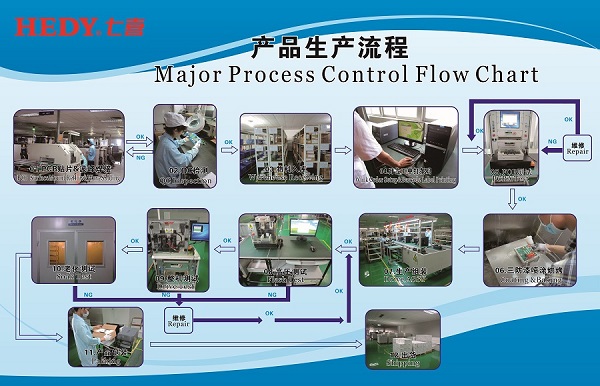

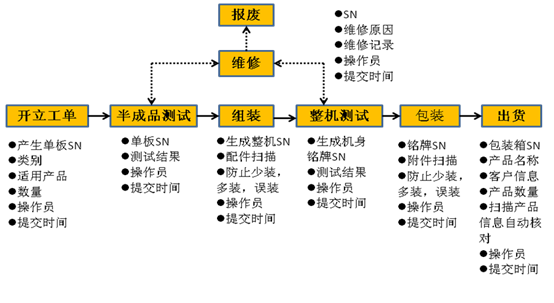

简单的休憩后,陈经理带领分销商参观车间。为了保证品质,七喜智能的生产有一套严格的管理体系,进入车间必须穿上防静电服。七喜变频器的生产过程采用全电脑化管理,分为12个环节。首先,生产原料需要进行PCB贴片和波峰焊接,完成工序后进行QC检测,通过测试后入库。合格的零部件将进入下一个阶段,工作人员开立工单,将数据导入SAC系统,输入条码,为所有的电子零件打印条形码;接着进行FOB测试,在测试前每个部件都会贴上条形码,供每个关键流程进行扫描,并且测试结果自动录入系统。之后对产品进行三防漆喷涂烘烤,完成产品组装;产品组装完成之后,则到最后的测试阶段。

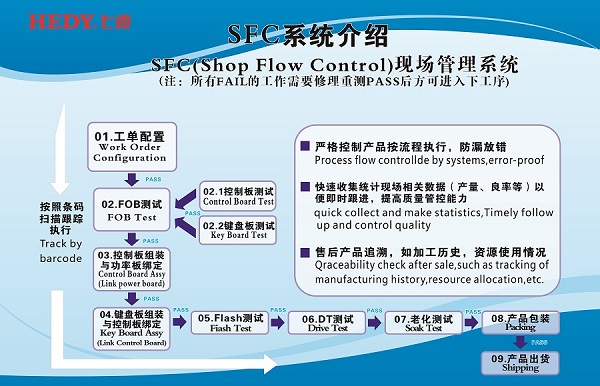

每道关键工序都必须进行条 形扫码,生产管控系统会自动将相关数据记录到数据库中。当产品缺少了某道工序,系统就会自动报警。通过系统可以马上了解是哪个环节出现错漏,及时解决问 题,免去了人工检查的繁琐,实现精细化管理,提高生产效率。这套系统在售后中也能发挥相当的作用——当产品的零部件需要维修或更换时,只需扫描一下条形码 便可立即了解零部件的参数以及组装情况,方便维修人员进行维修。七喜智能用的这个系统,叫SFC系统。

目前,七喜智能拥有三条装配线,分别承担7.5KW和37KW产品的组装。产品经过组装后,分别依次进行全自动化高压测试、整机测试、老化测试。最后产品通过检测,包装出货。

在七喜智能所在的一号楼1楼,还有一个大功率机实验室,专门用来测试、调试大功率变频器,里面有大功率的电机和相关负载设备。七喜智能生产的大功率变频器,会在这里实际带上电机测试后,才予以出厂。

当前,七喜智能共生产HD71、HD700、HD710三个系列的低压通用变频器,明年开始,将增加HD800系列,该系列变频器具有闭环矢量功能,能通过通讯卡支持多种总线标准。

参观完七喜智能工厂,下 午,分销商们回到科学城七喜大厦。七喜集团易贤忠董事长到场致辞。易总回顾了20年前,他销售进口变频器的经历,分享了他成功的心得。对七喜变频器的品质 和技术,易总充满信心。为了把七喜变频器打造成国产精品,从2010年到现在,易总共投入了1.2亿元人民币,在英国设立了研发中心,在国内重金聘请了艾 默生等变频器知名企业的技术专家。产品出来后,为打进欧美市场,很快通过了美国UL认证和欧洲CE认证。很多认证的产品,跟生产的产品可能是不一样的,易 总介绍,UL认证则不行,UL认证员会不定期到工厂进行核查(一年最少4次),一般是到厂门口后,才通知工厂,15分钟内必须让厂检人员到达生产现场,然 后对产品进行检查。所以,七喜智能在日常生产中,也时刻保持着高标准,这是UL认证的要求,更是自身致力于打造优质变频器的要求。会上,分销商也反映,七 喜变频器确实比一般国产品牌的品质更优良。

接下来,七喜智能李总经理对七喜智能2016年业务规划向分销商做了介绍,将推出伺服驱动器、HD800高性能闭环矢量变频器,还将进入某些行业市场。

过后,销售部和用户服务部的同事更详细介绍了七喜的渠道政策和产品特色。

一天的会议紧凑而充实,工厂参观、易总、李总和其他同事的介绍,让分销商充分了解了七喜智能,更信任七喜智能,带着对2016年业务的美好期冀,下午18点,七喜智能2016年度分销商大会胜利结束。